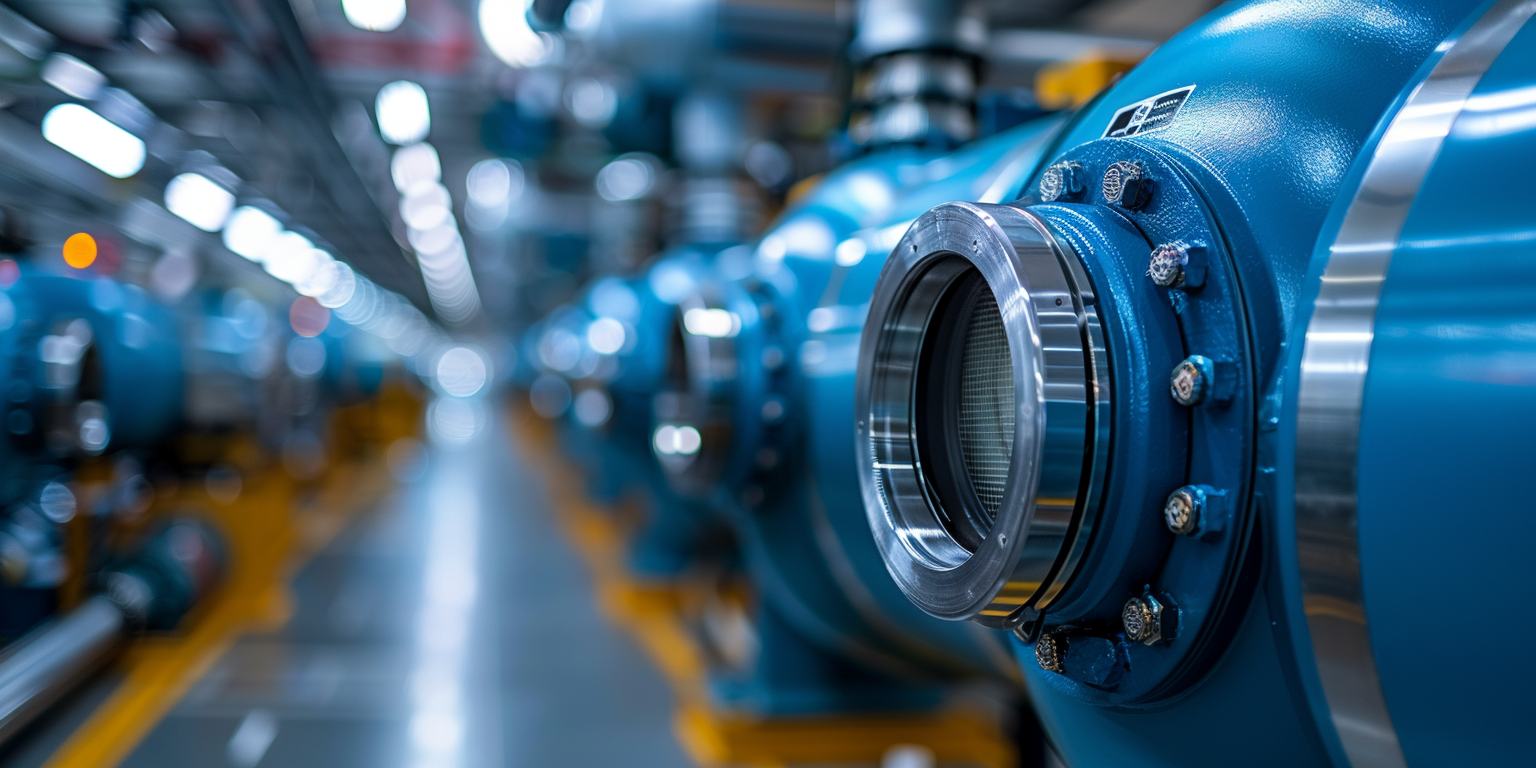

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby umożliwić precyzyjne wykonywanie różnorodnych operacji obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej fundament i zapewnia stabilność podczas pracy. Wykonana zazwyczaj z metalu, rama musi być odpowiednio sztywna, aby zminimalizować drgania i zapewnić dokładność obróbki. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne moce i prędkości obrotowe, co wpływa na rodzaj materiałów, które można obrabiać. Następnie należy wspomnieć o systemie napędowym, który może być realizowany za pomocą silników krokowych lub serwonapędów. Te elementy odpowiadają za ruch w osiach X, Y oraz Z, co pozwala na precyzyjne pozycjonowanie narzędzia. Ostatnim kluczowym komponentem jest system sterowania numerycznego, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny.

Jakie są zalety korzystania z maszyn CNC w produkcji

Maszyny CNC oferują szereg korzyści, które sprawiają, że są one niezwykle popularne w różnych branżach przemysłowych. Przede wszystkim ich główną zaletą jest wysoka precyzja obróbki. Dzięki komputerowemu sterowaniu możliwe jest osiągnięcie tolerancji rzędu mikrometrów, co jest trudne do uzyskania przy użyciu tradycyjnych metod obróbczych. Kolejną istotną zaletą jest powtarzalność procesów produkcyjnych. Po zaprogramowaniu maszyna CNC może wielokrotnie wykonywać te same operacje z identycznymi wynikami, co znacznie zwiększa efektywność produkcji. Dodatkowo maszyny te są w stanie obrabiać różnorodne materiały, od metali po tworzywa sztuczne czy drewno, co czyni je wszechstronnymi narzędziami w warsztatach i fabrykach. Warto również zwrócić uwagę na oszczędność czasu – automatyzacja procesów pozwala na szybsze wykonanie zleceń oraz zmniejszenie kosztów pracy.

Jakie materiały można obrabiać za pomocą maszyn CNC

Budowa maszyn CNC pozwala na obróbkę szerokiego zakresu materiałów, co czyni je niezwykle uniwersalnymi narzędziami w przemyśle. Wśród najczęściej obrabianych materiałów znajdują się metale takie jak stal nierdzewna, aluminium czy mosiądz. Maszyny te doskonale radzą sobie z cięciem, frezowaniem oraz wierceniem tych surowców dzięki swojej precyzji i mocy. Oprócz metali coraz większą popularnością cieszą się także tworzywa sztuczne, takie jak PVC czy poliwęglan, które są wykorzystywane w różnych aplikacjach przemysłowych oraz w produkcji prototypów. Drewno to kolejny materiał, który można obrabiać za pomocą maszyn CNC; dzięki odpowiednim narzędziom możliwe jest uzyskanie skomplikowanych kształtów i detali w meblarstwie oraz stolarstwie artystycznym. W ostatnich latach rośnie także zainteresowanie obróbką kompozytów oraz materiałów ceramicznych, które wymagają specjalistycznych narzędzi i technologii.

Jakie są najpopularniejsze zastosowania maszyn CNC

Maszyny CNC znalazły swoje miejsce w wielu dziedzinach przemysłu dzięki swojej wszechstronności i precyzji. Jednym z najpopularniejszych zastosowań jest produkcja części do pojazdów oraz maszyn przemysłowych. W tym przypadku maszyny te umożliwiają szybkie i dokładne wykonywanie komponentów o skomplikowanych kształtach oraz wysokiej tolerancji wymiarowej. Kolejnym istotnym obszarem zastosowań są usługi prototypowania; dzięki technologii CNC inżynierowie mogą szybko tworzyć modele nowych produktów przed rozpoczęciem masowej produkcji. W branży meblarskiej maszyny te służą do cięcia i frezowania elementów drewnianych oraz tworzenia unikalnych wzorów na powierzchniach mebli. Również przemysł elektroniczny korzysta z maszyn CNC do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W ostatnich latach zauważalny jest również wzrost zastosowania technologii CNC w rzemiośle artystycznym; artyści wykorzystują te maszyny do tworzenia skomplikowanych rzeźb czy instalacji artystycznych.

Jakie są kluczowe technologie w budowie maszyn CNC

Budowa maszyn CNC opiera się na zaawansowanych technologiach, które umożliwiają precyzyjne i efektywne wykonywanie operacji obróbczych. Jedną z najważniejszych technologii jest system sterowania numerycznego, który interpretuje dane z programów CAD/CAM i przekształca je w ruchy maszyny. Współczesne systemy sterowania oferują różnorodne funkcje, takie jak automatyczne dostosowywanie parametrów obróbczych, co pozwala na optymalizację procesu produkcji. Kolejnym kluczowym elementem jest technologia napędów, która może obejmować silniki krokowe oraz serwonapędy. Silniki krokowe charakteryzują się prostotą i niskim kosztem, podczas gdy serwonapędy oferują wyższą precyzję i szybkość reakcji, co jest szczególnie istotne w przypadku skomplikowanych operacji. Warto również wspomnieć o technologii chłodzenia, która jest niezbędna do utrzymania odpowiedniej temperatury narzędzi skrawających podczas obróbki, co wpływa na ich trwałość oraz jakość wykonania detali.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Maszyny CNC znacząco różnią się od tradycyjnych metod obróbczych, co wpływa na ich zastosowanie w przemyśle. Przede wszystkim główną różnicą jest sposób sterowania procesem obróbki. W przypadku tradycyjnych maszyn operator ręcznie ustawia narzędzia oraz parametry obróbcze, co może prowadzić do błędów ludzkich oraz ogranicza powtarzalność produkcji. Z kolei maszyny CNC są sterowane komputerowo, co zapewnia wysoką precyzję oraz powtarzalność wykonania detali. Kolejną istotną różnicą jest czas realizacji zleceń; maszyny CNC mogą szybko przełączać się między różnymi programami i zadaniami, co znacznie przyspiesza proces produkcji. Tradycyjne metody często wymagają dłuższego czasu na ustawienia i przygotowanie maszyny do pracy. Ponadto maszyny CNC mogą obrabiać bardziej skomplikowane kształty i detale dzięki możliwości programowania ruchów narzędzi w trzech wymiarach.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów specyficznych umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest znajomość programowania maszyn CNC; operatorzy muszą być w stanie tworzyć lub modyfikować programy obróbcze w oparciu o dane z projektów CAD/CAM. W tym celu ważna jest znajomość języka G-code, który jest standardowym językiem używanym do komunikacji z maszynami CNC. Kolejną istotną umiejętnością jest zdolność do czytania rysunków technicznych oraz schematów konstrukcyjnych; operatorzy muszą rozumieć wymiary oraz tolerancje wymagane dla poszczególnych detali. Dodatkowo ważne jest posiadanie wiedzy na temat materiałów oraz narzędzi skrawających; operatorzy powinni znać właściwości różnych surowców oraz umieć dobierać odpowiednie narzędzia do konkretnego zadania. Umiejętności związane z diagnostyką i konserwacją maszyn również są kluczowe; operatorzy powinni być w stanie identyfikować problemy techniczne oraz przeprowadzać podstawowe naprawy i regulacje.

Jakie są przyszłe trendy w budowie maszyn CNC

Przemysł maszyn CNC nieustannie ewoluuje, a przyszłe trendy wskazują na dalszy rozwój technologii oraz innowacji. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz integrację maszyn CNC z systemami zarządzania produkcją. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej efektywności oraz redukcji kosztów operacyjnych. Kolejnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego; te technologie mogą być wykorzystywane do optymalizacji procesów obróbczych poprzez analizę danych oraz prognozowanie awarii maszyn. Również rosnące zainteresowanie ekologicznymi rozwiązaniami wpływa na rozwój maszyn CNC; producenci starają się tworzyć urządzenia bardziej energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska. Dodatkowo rozwój technologii druku 3D może wpłynąć na sposób produkcji części zamiennych oraz prototypów; integracja tych dwóch technologii może otworzyć nowe możliwości dla przemysłu obróbczego.

Jakie są koszty związane z zakupem i eksploatacją maszyn CNC

Kiedy myślimy o budowie maszyn CNC, nie można pominąć kwestii kosztów związanych z ich zakupem i eksploatacją. Koszt zakupu maszyny CNC może się znacznie różnić w zależności od jej rodzaju, wielkości oraz zaawansowania technologicznego. Proste modele mogą kosztować kilka tysięcy złotych, podczas gdy zaawansowane maszyny przemysłowe mogą osiągać ceny rzędu setek tysięcy złotych lub nawet więcej. Oprócz samego zakupu należy uwzględnić także koszty dodatkowe związane z instalacją, szkoleniem personelu oraz ewentualnymi modyfikacjami czy akcesoriami. Koszty eksploatacji obejmują zużycie energii elektrycznej, konserwację maszyny oraz wymianę narzędzi skrawających, które również mogą generować znaczne wydatki w dłuższym okresie użytkowania. Ważnym aspektem jest także koszt materiałów do obróbki; ceny surowców mogą się różnić w zależności od rynku i dostępności danego materiału.

Jakie są najlepsze praktyki przy wyborze maszyny CNC

Wybór odpowiedniej maszyny CNC to kluczowy krok dla każdej firmy zajmującej się obróbką materiałów. Istotnym pierwszym krokiem jest określenie specyfiki produkcji; należy zastanowić się nad rodzajem materiałów, które będą obrabiane oraz rodzajem operacji (cięcie, frezowanie itp.), które będą wykonywane najczęściej. Kolejnym krokiem powinno być ustalenie budżetu – zarówno na zakup samej maszyny, jak i na jej eksploatację i konserwację w przyszłości. Ważne jest także zapoznanie się z ofertą różnych producentów oraz modeli dostępnych na rynku; warto zwrócić uwagę na opinie innych użytkowników dotyczące jakości wykonania oraz niezawodności sprzętu. Nie bez znaczenia pozostaje także wsparcie posprzedażowe oferowane przez producenta – dostępność części zamiennych oraz serwisu technicznego może mieć kluczowe znaczenie dla długotrwałego użytkowania maszyny.