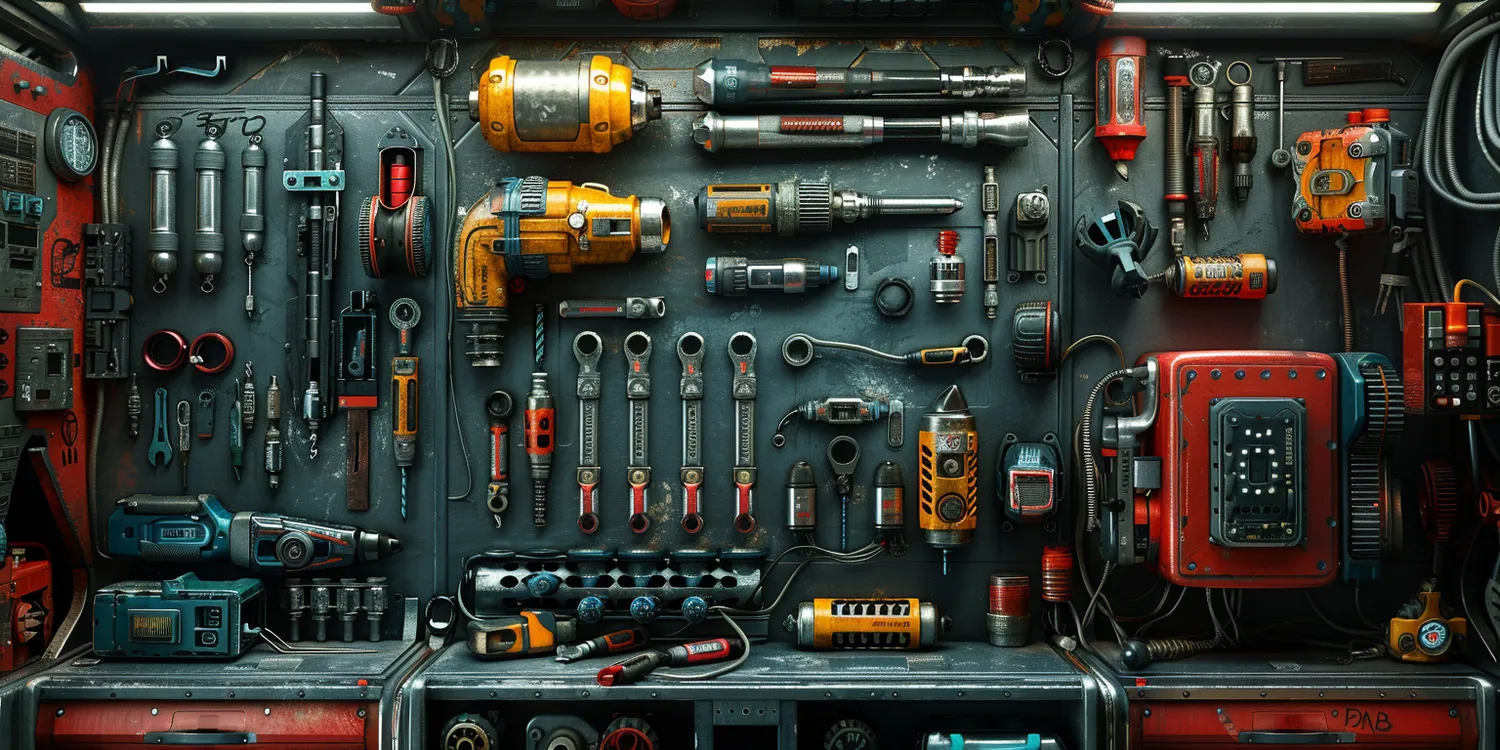

Narzędzia pneumatyczne to niezwykle wszechstronne urządzenia, które znajdują zastosowanie w różnych dziedzinach, od przemysłu po majsterkowanie w domowych warsztatach. Wybór odpowiedniego kompresora jest kluczowy dla ich efektywności. Do najpopularniejszych narzędzi pneumatycznych należą pistolety do malowania, klucze pneumatyczne, wkrętarki oraz młoty udarowe. Każde z tych narzędzi wymaga innego ciśnienia roboczego oraz przepływu powietrza, co sprawia, że dobór kompresora powinien być przemyślany. Na przykład, klucze pneumatyczne zazwyczaj potrzebują wyższego ciśnienia, podczas gdy pistolety do malowania mogą działać przy niższych wartościach. Warto również zwrócić uwagę na pojemność zbiornika kompresora, ponieważ większy zbiornik pozwala na dłuższą pracę bez konieczności ciągłego uzupełniania powietrza.

Jak dobrać kompresor do narzędzi pneumatycznych?

Dobór kompresora do narzędzi pneumatycznych jest kluczowym krokiem, który może znacząco wpłynąć na wydajność pracy oraz komfort użytkowania. Przede wszystkim należy zwrócić uwagę na parametry techniczne zarówno kompresora, jak i narzędzi. Ważnym czynnikiem jest ciśnienie robocze, które powinno być dostosowane do wymagań konkretnego narzędzia. Na przykład, jeśli planujemy używać klucza pneumatycznego o ciśnieniu roboczym 8 barów, nasz kompresor musi być w stanie dostarczyć taką wartość. Kolejnym istotnym aspektem jest przepływ powietrza mierzony w litrach na minutę (l/min), który również powinien odpowiadać wymaganiom używanych narzędzi. Oprócz tego warto rozważyć pojemność zbiornika – większy zbiornik pozwoli na dłuższą pracę bez przerwy na uzupełnienie powietrza. Należy również pamiętać o mobilności kompresora, jeśli planujemy jego częste przemieszczanie między różnymi miejscami pracy.

Jakie są najczęstsze problemy z kompresorami i narzędziami?

Problemy z kompresorami i narzędziami pneumatycznymi mogą występować z różnych przyczyn i często są związane z niewłaściwym doborem sprzętu lub jego eksploatacją. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, które może prowadzić do nieefektywnej pracy narzędzi. Może to być spowodowane zbyt małą mocą kompresora lub uszkodzeniem zaworu regulacyjnego. Innym powszechnym problemem jest nadmierny hałas podczas pracy urządzenia, co może wskazywać na konieczność konserwacji lub wymiany elementów tłumiących dźwięk. Często spotykanym kłopotem jest także kondensacja wody w zbiorniku kompresora, co może prowadzić do korozji i uszkodzeń zarówno samego kompresora, jak i podłączonych narzędzi. Regularne czyszczenie filtrów powietrza oraz sprawdzanie stanu technicznego sprzętu są kluczowe dla uniknięcia tych problemów.

Jakie akcesoria są niezbędne do pracy z kompresorem?

Aby maksymalnie wykorzystać potencjał kompresora i narzędzi pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria. Podstawowym elementem jest wąż pneumatyczny, który powinien być dostosowany do ciśnienia roboczego oraz długości potrzebnej do swobodnej pracy. Dobrze dobrany wąż zapewnia nie tylko wygodę użytkowania, ale także minimalizuje straty ciśnienia podczas transportu powietrza. Kolejnym ważnym akcesorium są szybkozłączki umożliwiające łatwe podłączanie i odłączanie narzędzi od kompresora. Warto również pomyśleć o filtrach powietrza oraz separatorach wody, które chronią zarówno kompresor, jak i podłączone urządzenia przed szkodliwymi substancjami i wilgocią. Dodatkowo przydatne mogą okazać się manometry pozwalające na bieżąco monitorować ciśnienie robocze oraz różnego rodzaju końcówki i adaptery umożliwiające podłączenie różnych narzędzi pneumatycznych.

Jakie są różnice między kompresorami tłokowymi a śrubowymi?

Wybór odpowiedniego typu kompresora jest kluczowy dla efektywności pracy z narzędziami pneumatycznymi. Dwa najpopularniejsze typy kompresorów to kompresory tłokowe i śrubowe, które różnią się zarówno budową, jak i zastosowaniem. Kompresory tłokowe są zazwyczaj tańsze i bardziej dostępne, co czyni je idealnym wyborem dla amatorów oraz do użytku domowego. Działają na zasadzie sprężania powietrza za pomocą ruchomego tłoka, co pozwala na osiągnięcie wysokiego ciśnienia w krótkim czasie. Ich wadą jest jednak głośność pracy oraz mniejsza wydajność w porównaniu do modeli śrubowych. Z kolei kompresory śrubowe charakteryzują się wyższą wydajnością oraz cichszą pracą, co sprawia, że są preferowane w przemyśle i warsztatach wymagających ciągłej pracy. Działają one na zasadzie sprężania powietrza za pomocą dwóch wirników, co pozwala na uzyskanie stabilnego ciśnienia przez dłuższy czas.

Jakie są zalety korzystania z narzędzi pneumatycznych?

Narzędzia pneumatyczne cieszą się rosnącą popularnością zarówno w przemyśle, jak i wśród majsterkowiczów. Jedną z głównych zalet tych urządzeń jest ich wysoka moc przy stosunkowo niewielkiej wadze, co sprawia, że są łatwe w obsłudze i manewrowaniu. Dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia pneumatyczne nie wymagają zasilania elektrycznego, co czyni je bardziej uniwersalnymi i mobilnymi. Ponadto charakteryzują się one dużą wydajnością oraz szybkością działania, co przekłada się na oszczędność czasu podczas pracy. Narzędzia te generują również mniejsze drgania w porównaniu do ich elektrycznych odpowiedników, co wpływa na komfort użytkowania oraz zmniejsza ryzyko kontuzji związanych z długotrwałym użytkowaniem. Warto również wspomnieć o ich trwałości – wiele narzędzi pneumatycznych jest zaprojektowanych z myślą o intensywnej eksploatacji, co sprawia, że mogą służyć przez długie lata przy odpowiedniej konserwacji.

Jakie są najczęstsze zastosowania narzędzi pneumatycznych?

Narzędzia pneumatyczne znajdują szerokie zastosowanie w różnych branżach oraz dziedzinach życia codziennego. W przemyśle motoryzacyjnym są powszechnie wykorzystywane do montażu i demontażu elementów pojazdów, takich jak koła czy silniki. Klucze pneumatyczne umożliwiają szybkie i efektywne wykonywanie tych czynności, co znacznie przyspiesza procesy serwisowe. W budownictwie narzędzia pneumatyczne znajdują zastosowanie przy pracach wykończeniowych oraz montażowych – pistolety do malowania czy młoty udarowe pozwalają na precyzyjne wykonanie zadań w krótszym czasie. W warsztatach rzemieślniczych narzędzia te są używane do obróbki materiałów takich jak drewno czy metal. W przypadku majsterkowiczów narzędzia pneumatyczne stają się coraz bardziej popularne dzięki swojej wszechstronności i efektywności. Oprócz standardowych zastosowań można je także wykorzystać do mniej konwencjonalnych zadań, takich jak czyszczenie trudno dostępnych miejsc czy dmuchanie powietrzem w celu usunięcia zanieczyszczeń z elektroniki lub innych delikatnych przedmiotów.

Jakie czynniki wpływają na wybór kompresora do narzędzi?

Wybór odpowiedniego kompresora do narzędzi pneumatycznych powinien być dokładnie przemyślany i uwzględniać kilka kluczowych czynników. Przede wszystkim należy zwrócić uwagę na ciśnienie robocze wymagane przez konkretne narzędzie – każdy model ma swoje specyfikacje dotyczące minimalnego ciśnienia potrzebnego do prawidłowej pracy. Kolejnym istotnym parametrem jest przepływ powietrza mierzony w litrach na minutę (l/min), który powinien odpowiadać zapotrzebowaniu używanych narzędzi. Ważna jest także pojemność zbiornika kompresora – większy zbiornik pozwala na dłuższą pracę bez przerwy na uzupełnianie powietrza, co jest szczególnie istotne przy intensywnym użytkowaniu sprzętu. Należy również rozważyć mobilność kompresora – jeśli planujemy jego częste przemieszczanie między różnymi miejscami pracy, warto wybrać model o kompaktowych wymiarach i lekkiej konstrukcji. Oprócz tego warto zwrócić uwagę na poziom hałasu generowanego przez urządzenie oraz jego energooszczędność, co może mieć znaczenie dla kosztów eksploatacji w dłuższym okresie czasu.

Jak dbać o kompresor i narzędzia pneumatyczne?

Aby zapewnić długotrwałe i efektywne działanie kompresora oraz narzędzi pneumatycznych, konieczna jest regularna konserwacja oraz dbanie o ich stan techniczny. Przede wszystkim należy regularnie sprawdzać poziom oleju w kompresorze oraz wymieniać go zgodnie z zaleceniami producenta. Warto również pamiętać o czyszczeniu filtrów powietrza, które mogą gromadzić zanieczyszczenia i wpływać na wydajność urządzenia. Kolejnym krokiem jest kontrola stanu uszczelek oraz przewodów – wszelkie nieszczelności mogą prowadzić do utraty ciśnienia i obniżenia efektywności pracy sprzętu. Narzędzia pneumatyczne również wymagają regularnej konserwacji; warto smarować ruchome części zgodnie z instrukcją producenta oraz sprawdzać stan końcówek i adapterów. Po zakończeniu pracy dobrze jest opróżnić zbiornik kompresora z kondensatu wodnego, aby uniknąć korozji wewnętrznych elementów urządzenia.

Jakie nowinki technologiczne dotyczą kompresorów?

W ostatnich latach rynek kompresorów przeszedł znaczną ewolucję dzięki postępom technologicznym oraz innowacjom inżynieryjnym. Nowoczesne modele charakteryzują się coraz lepszą efektywnością energetyczną, co przekłada się na niższe koszty eksploatacji oraz mniejszy wpływ na środowisko naturalne. Wiele nowych kompresorów wyposażonych jest w inteligentne systemy zarządzania pracą, które automatycznie dostosowują parametry pracy do aktualnych potrzeb użytkownika, co pozwala zaoszczędzić energię i zwiększyć wydajność urządzenia. Innowacyjne rozwiązania obejmują także systemy monitorowania stanu technicznego sprzętu w czasie rzeczywistym, umożliwiające szybką reakcję na ewentualne awarie czy problemy techniczne. Ponadto rozwój technologii materiałowej przyczynił się do produkcji lżejszych i bardziej wytrzymałych komponentów, co zwiększa mobilność i trwałość urządzeń.