Projektowanie części maszyn to proces skomplikowany i wieloaspektowy, który wymaga uwzględnienia wielu czynników. Kluczowym etapem jest zrozumienie wymagań funkcjonalnych, które określają, do czego dana część ma służyć. W tym kontekście inżynierowie muszą przeanalizować, jakie obciążenia będą działać na część, jakie materiały będą najlepsze do jej wykonania oraz jakie technologie produkcji będą najbardziej efektywne. Kolejnym krokiem jest stworzenie wstępnych szkiców i modeli 3D, które pozwalają na wizualizację projektu oraz identyfikację potencjalnych problemów. Warto również przeprowadzić symulacje komputerowe, które pomogą w ocenie wytrzymałości i funkcjonalności zaprojektowanej części. Po zakończeniu fazy projektowania następuje etap prototypowania, gdzie tworzy się fizyczny model części, co umożliwia dalsze testy i modyfikacje. Ostatecznie, po wprowadzeniu wszystkich poprawek, projekt jest gotowy do produkcji seryjnej.

Jakie narzędzia są używane w projektowaniu części maszyn

Współczesne projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacząco ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą precyzyjnie odwzorować kształt i wymiary projektowanej części oraz łatwo wprowadzać zmiany i poprawki. Oprócz CAD-u, często wykorzystuje się również oprogramowanie do analizy elementów skończonych (FEA), które umożliwia symulację zachowań mechanicznych części pod wpływem różnych obciążeń. To pozwala na identyfikację potencjalnych miejsc osłabienia oraz optymalizację konstrukcji. Warto także wspomnieć o narzędziach do zarządzania projektem, które pomagają w koordynacji pracy zespołu oraz monitorowaniu postępów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na daną część, co może prowadzić do jej uszkodzenia lub awarii w trakcie użytkowania. Innym istotnym problemem jest niewłaściwy dobór materiałów, który może skutkować niską wytrzymałością lub odpornością na korozję. Często zdarza się także pomijanie aspektów związanych z technologią produkcji, co może prowadzić do trudności w realizacji projektu lub zwiększenia kosztów produkcji. Nie mniej ważne są błędy związane z dokumentacją techniczną – nieczytelne lub niekompletne rysunki mogą powodować problemy podczas montażu czy kontroli jakości.

Jakie umiejętności są potrzebne do projektowania części maszyn

Aby skutecznie zajmować się projektowaniem części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i rozwiązań konstrukcyjnych. Umiejętność obsługi programów CAD oraz FEA jest również kluczowa, ponieważ to dzięki nim można tworzyć modele 3D oraz przeprowadzać analizy wytrzymałościowe. Ponadto inżynierowie powinni być kreatywni i otwarci na nowe technologie oraz rozwiązania, co pozwoli im na innowacyjne podejście do projektowania. Ważna jest także umiejętność pracy w zespole oraz komunikacji z innymi specjalistami, takimi jak technologowie czy specjaliści ds. jakości.

Jakie są najnowsze trendy w projektowaniu części maszyn

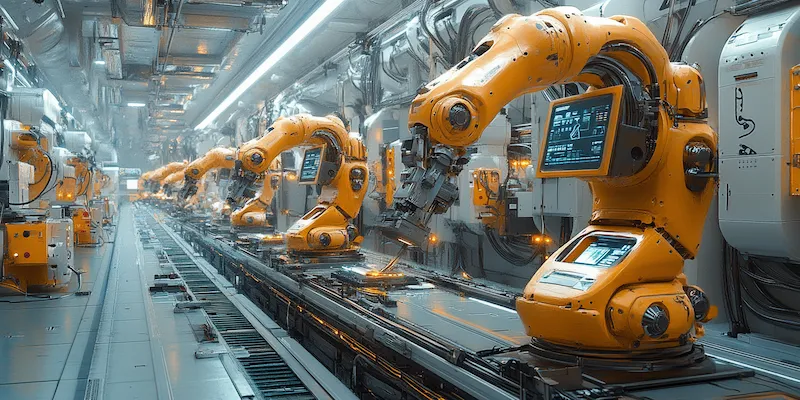

W ostatnich latach projektowanie części maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest coraz większe wykorzystanie technologii cyfrowych, takich jak Internet Rzeczy (IoT) oraz sztuczna inteligencja (AI). Dzięki tym technologiom inżynierowie mogą zbierać i analizować dane dotyczące wydajności maszyn w czasie rzeczywistym, co pozwala na lepsze dostosowanie projektów do rzeczywistych warunków eksploatacji. Kolejnym istotnym trendem jest rozwój zrównoważonego projektowania, które uwzględnia aspekty ekologiczne i ekonomiczne. Inżynierowie starają się projektować części, które są bardziej efektywne energetycznie oraz łatwiejsze w recyklingu. Warto również zauważyć rosnącą popularność druku 3D, który rewolucjonizuje proces prototypowania i produkcji części. Dzięki tej technologii możliwe jest tworzenie skomplikowanych kształtów, które byłyby trudne lub niemożliwe do osiągnięcia tradycyjnymi metodami produkcji.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się norm i standardów branżowych. Inżynierowie muszą być na bieżąco z nowymi regulacjami dotyczącymi bezpieczeństwa oraz ochrony środowiska, co wymaga od nich stałego kształcenia i aktualizacji wiedzy. Dodatkowo, globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna, co wymusza na firmach poszukiwanie innowacyjnych rozwiązań oraz optymalizację kosztów produkcji. Wyzwania te są szczególnie widoczne w kontekście szybkiego rozwoju technologii, gdzie nowe narzędzia i metody pracy pojawiają się niemal codziennie. Inżynierowie muszą więc być elastyczni i gotowi do nauki nowych umiejętności. Ponadto, zarządzanie projektami staje się coraz bardziej skomplikowane ze względu na potrzebę koordynacji pracy wielu zespołów oraz integracji różnych systemów informatycznych.

Jakie są różnice między projektowaniem a inżynierią części maszyn

Projektowanie i inżynieria części maszyn to dwa różne, ale ściśle powiązane obszary działalności inżynieryjnej. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz wizualizacji nowych rozwiązań. Inżynierowie zajmujący się tym aspektem muszą wykazać się kreatywnością oraz umiejętnością analizy potrzeb użytkowników. Ich zadaniem jest opracowanie szczegółowych rysunków technicznych oraz modeli 3D, które będą podstawą do dalszych prac. Z kolei inżynieria części maszyn skupia się na realizacji tych pomysłów w praktyce. Obejmuje to zarówno wybór odpowiednich materiałów, jak i zastosowanie właściwych technologii produkcji. Inżynierowie muszą również dbać o to, aby projektowane elementy spełniały określone normy jakościowe oraz były bezpieczne w użytkowaniu. W praktyce oznacza to ścisłą współpracę między zespołami projektowymi a produkcyjnymi, aby zapewnić płynny proces od pomysłu do gotowego produktu.

Jakie są zastosowania części maszyn w różnych branżach

Części maszyn znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi elementami konstrukcyjnymi. W przemyśle motoryzacyjnym projektuje się komponenty takie jak silniki, skrzynie biegów czy układy hamulcowe, które muszą spełniać rygorystyczne normy jakościowe oraz bezpieczeństwa. W sektorze lotniczym kluczowe są lekkie i wytrzymałe materiały, które pozwalają na budowę samolotów o wysokiej wydajności paliwowej. Z kolei w przemyśle maszynowym projektowane są elementy wykorzystywane w produkcji innych urządzeń – od prostych mechanizmów po skomplikowane linie montażowe. Części maszyn mają także ogromne znaczenie w sektorze energetycznym, gdzie stosuje się je w turbinach wiatrowych czy elektrowniach wodnych. Również przemysł spożywczy korzysta z zaawansowanych technologii w zakresie projektowania komponentów maszyn pakujących czy transportujących żywność.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów projektowych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom inżynierowie będą mogli szybciej analizować dane oraz generować optymalne rozwiązania konstrukcyjne. Kolejnym istotnym trendem jest rozwój technologii związanych z drukiem 3D, która umożliwia tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości. To otwiera nowe możliwości dla przemysłu lotniczego czy motoryzacyjnego, gdzie każdy gram ma znaczenie dla efektywności paliwowej. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju – inżynierowie będą coraz częściej poszukiwać materiałów przyjaznych dla środowiska oraz metod produkcji minimalizujących wpływ na planetę.

Jakie są kluczowe aspekty współpracy w projektowaniu części maszyn

Współpraca w projektowaniu części maszyn jest niezbędna dla osiągnięcia sukcesu i efektywności całego procesu. Kluczowym aspektem jest komunikacja między różnymi działami, takimi jak projektowanie, inżynieria, produkcja oraz kontrola jakości. Każdy z tych zespołów wnosi unikalne umiejętności i wiedzę, co pozwala na lepsze zrozumienie wymagań projektu oraz szybsze rozwiązywanie problemów. Ważne jest również, aby wszyscy członkowie zespołu byli zaangażowani w proces podejmowania decyzji, co sprzyja kreatywności i innowacyjności. Regularne spotkania oraz wykorzystanie narzędzi do zarządzania projektami mogą pomóc w utrzymaniu płynnej komunikacji i monitorowaniu postępów. Dodatkowo, otwartość na feedback oraz gotowość do wprowadzania zmian są kluczowe dla adaptacji do zmieniających się warunków rynkowych.