Projektowanie maszyn dla przemysłu to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym skomplikowanym przedsięwzięciu jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby określić, jakie rozwiązania są już dostępne oraz jakie innowacje mogą zostać wprowadzone. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice i modele 3D. Warto zaznaczyć, że na tym etapie istotne jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. W tej fazie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje komputerowe, aby upewnić się, że projektowana maszyna będzie działać zgodnie z założeniami. Po zakończeniu etapu projektowania następuje prototypowanie, które pozwala na testowanie maszyny w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacząco ułatwiają proces tworzenia nowych rozwiązań. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD, które umożliwia tworzenie precyzyjnych modeli 3D. Dzięki temu możliwe jest wizualizowanie projektu jeszcze przed jego realizacją oraz wprowadzanie zmian na etapie koncepcyjnym. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na analizę zachowań maszyny w różnych warunkach pracy. Dzięki nim inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować projekt pod kątem wydajności i bezpieczeństwa. Warto również wspomnieć o technologii druku 3D, która zyskuje coraz większe znaczenie w prototypowaniu części maszyn. Umożliwia ona szybkie i tanie wytwarzanie elementów, co przyspiesza cały proces projektowania. Dodatkowo nowoczesne technologie automatyzacji i robotyzacji odgrywają kluczową rolę w produkcji maszyn, co pozwala na zwiększenie efektywności i redukcję kosztów produkcji.

Jakie umiejętności są niezbędne do projektowania maszyn dla przemysłu

Aby skutecznie zajmować się projektowaniem maszyn dla przemysłu, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz technologii materiałowej, co pozwala na dobór odpowiednich komponentów do projektowanych maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli i rysunków technicznych. Dodatkowo inżynierowie powinni znać zasady analizy wytrzymałościowej oraz mieć doświadczenie w przeprowadzaniu symulacji komputerowych. Warto również zwrócić uwagę na umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji z klientami i innymi specjalistami z branży. Często projektanci muszą współpracować z przedstawicielami działu produkcji czy marketingu, co wymaga umiejętności negocjacyjnych i otwartości na różnorodne pomysły. Ponadto znajomość aktualnych trendów technologicznych oraz umiejętność szybkiego przystosowywania się do zmieniających się warunków rynkowych są kluczowe dla sukcesu w tej dziedzinie.

Jakie wyzwania stoją przed projektantami maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność procesu produkcji. Jednym z głównych problemów jest konieczność dostosowywania projektów do zmieniających się norm prawnych oraz standardów bezpieczeństwa. Inżynierowie muszą być na bieżąco z obowiązującymi regulacjami oraz potrafić je wdrażać w swoich projektach, co często wymaga dodatkowego czasu i zasobów. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku, która zmusza firmy do ciągłego poszukiwania innowacyjnych rozwiązań oraz optymalizacji kosztów produkcji. Projektanci muszą więc nie tylko tworzyć maszyny o wysokiej wydajności, ale także dbać o ich ekonomikę i trwałość. Dodatkowo zmieniające się potrzeby klientów wymagają elastyczności w podejściu do projektowania oraz umiejętności szybkiego reagowania na nowe trendy rynkowe.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach projektowanie maszyn dla przemysłu przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co wymusza na projektantach tworzenie maszyn, które będą mogły współpracować z nowoczesnymi systemami automatyzacji. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu inżynierowie mogą zbierać dane na temat pracy urządzeń, co pozwala na szybsze diagnozowanie problemów oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na minimalizację wpływu swoich produktów na środowisko, co prowadzi do poszukiwania materiałów biodegradowalnych oraz energooszczędnych technologii. Trend ten nie tylko odpowiada na oczekiwania klientów, ale także staje się wymogiem regulacyjnym w wielu krajach.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn dla przemysłu

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn dla przemysłu. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. W tym celu inżynierowie przeprowadzają szczegółowe oceny, które obejmują zarówno aspekty mechaniczne, jak i elektryczne urządzenia. Ważnym krokiem jest także wdrożenie odpowiednich zabezpieczeń, takich jak osłony czy blokady, które mają na celu ochronę operatorów przed niebezpiecznymi ruchomymi częściami maszyny. Dodatkowo istotne jest szkolenie pracowników w zakresie obsługi i konserwacji maszyn, co pozwala na zwiększenie świadomości zagrożeń oraz poprawę bezpieczeństwa w miejscu pracy. Warto również zwrócić uwagę na ergonomię projektowanych urządzeń – maszyny powinny być dostosowane do potrzeb użytkowników, aby zminimalizować ryzyko urazów związanych z niewłaściwą postawą czy przeciążeniem fizycznym.

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi w projektowaniu maszyn dla przemysłu

Nowoczesne narzędzia wykorzystywane w projektowaniu maszyn dla przemysłu przynoszą wiele korzyści, które znacząco wpływają na efektywność procesu tworzenia nowych rozwiązań. Przede wszystkim oprogramowanie CAD umożliwia szybkie i precyzyjne tworzenie modeli 3D, co znacznie przyspiesza etap koncepcyjny projektu. Dzięki temu inżynierowie mogą łatwo wizualizować swoje pomysły oraz wprowadzać zmiany w czasie rzeczywistym, co ogranicza ryzyko błędów i zwiększa jakość końcowego produktu. Kolejną zaletą nowoczesnych narzędzi jest możliwość przeprowadzania symulacji komputerowych, które pozwalają na analizę zachowań maszyny w różnych warunkach pracy. To umożliwia wcześniejsze wykrywanie potencjalnych problemów oraz optymalizację konstrukcji pod kątem wydajności i bezpieczeństwa. Dodatkowo technologie druku 3D umożliwiają szybkie prototypowanie części maszyn, co skraca czas realizacji projektu oraz pozwala na testowanie różnych rozwiązań bez konieczności inwestowania dużych środków finansowych w produkcję tradycyjnymi metodami. Nowoczesne narzędzia wspierają także współpracę zespołową poprzez umożliwienie łatwego dzielenia się danymi oraz dokumentacją między członkami zespołu projektowego.

Jakie są przykłady zastosowań maszyn zaprojektowanych dla przemysłu

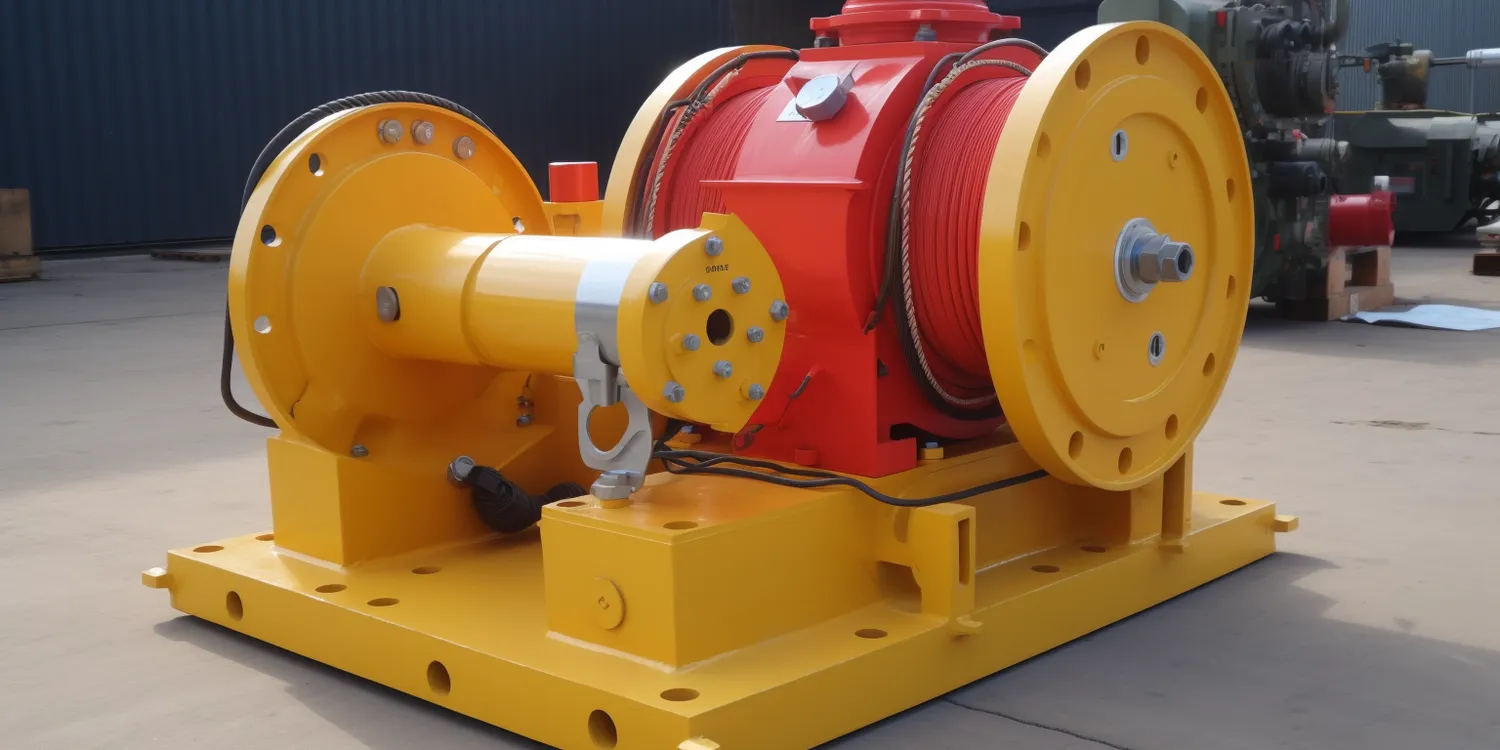

Maszyny zaprojektowane dla przemysłu znajdują zastosowanie w wielu branżach i sektorach gospodarki, a ich różnorodność jest imponująca. W przemyśle motoryzacyjnym stosuje się zaawansowane roboty spawalnicze, które zapewniają precyzyjne łączenie elementów karoserii pojazdów oraz zwiększają wydajność produkcji. W branży spożywczej natomiast wykorzystuje się maszyny pakujące, które automatyzują proces pakowania produktów żywnościowych, co przyczynia się do zwiększenia efektywności linii produkcyjnej oraz poprawy jakości pakowania. W sektorze budowlanym można spotkać maszyny takie jak koparki czy dźwigi, które są niezbędne do wykonywania skomplikowanych prac budowlanych i infrastrukturalnych. Z kolei w przemyśle chemicznym wykorzystywane są reaktory chemiczne zaprojektowane do prowadzenia skomplikowanych procesów chemicznych pod kontrolowanymi warunkami. Również maszyny CNC (Computer Numerical Control) znalazły szerokie zastosowanie w obróbce metali i tworzyw sztucznych dzięki swojej precyzji i elastyczności w produkcji różnorodnych detali.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn dla przemysłu

Przyszłość projektowania maszyn dla przemysłu rysuje się w jasnych barwach dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyzacji staje się coraz bardziej zaawansowana, inżynierowie będą musieli dostosowywać swoje projekty do współpracy z robotami o wyższej inteligencji i zdolnościach adaptacyjnych. Kolejnym istotnym kierunkiem będzie integracja sztucznej inteligencji z systemami produkcyjnymi, co umożliwi lepsze prognozowanie awarii oraz optymalizację procesów produkcyjnych na podstawie analizy danych zbieranych przez maszyny. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłego projektowania – inżynierowie będą musieli szukać ekologicznych rozwiązań zarówno w zakresie materiałów używanych do produkcji maszyn, jak i samego procesu ich tworzenia. Dodatkowo rozwój technologii IoT otworzy nowe możliwości monitorowania pracy maszyn oraz ich zdalnego zarządzania, co wpłynie na sposób organizacji pracy w zakładach przemysłowych.